Gestamp社の大部分を占める製品は、車両構造を成形するほとんどの部位に使用されています。

当社の事業活動はプレス機と金型の製作から製品の製造と最終仕上げまで、

部品製造の全プロセスをカバーしており、お客様の幅広いニーズに対応が可能です。

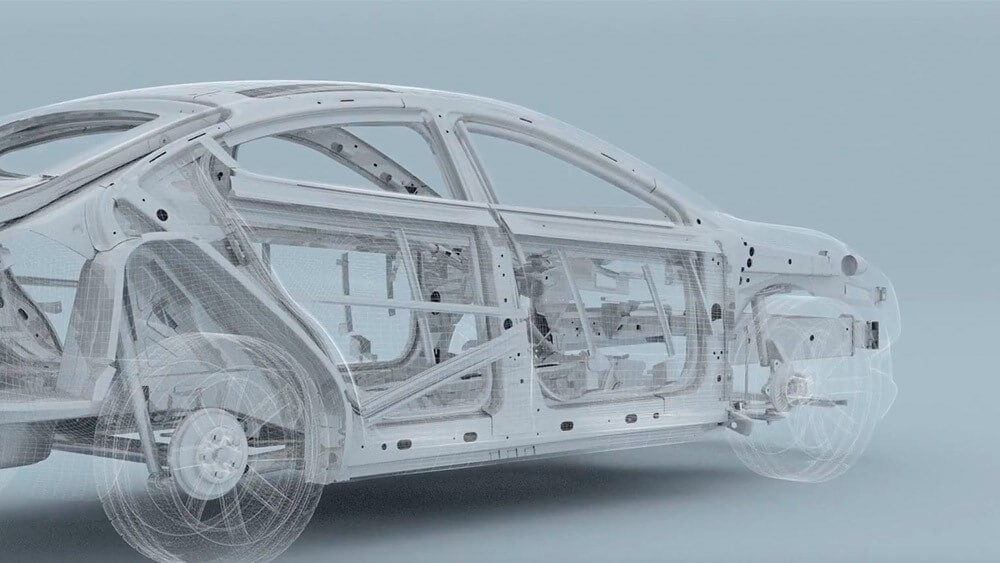

車体製品(ボディ・イン・ホワイト:BIW)は車体の骨格を形成して車両を支持し、ドライバーと同乗者を保護します。これらの性能は自動車の安全性と軽量化の鍵となります。

当社の多彩な製品ポートフォリオはボンネット、ルーフ、ドア、フェンダーといった大型で高度な外観品質を求められる外装部品にまで及びます。さらに、フロア、ピラー、ホイールアーチなど、自動車の基本的なアッパーボディとアンダーボディ(車体プラットフォーム)の構造を成形し衝突性能にも寄与するような重要な部品もご提供しています。

私たちはシャーシ部品の製造に豊富な経験を有しています。シャーシ部品は自動車の性能と安全性にとって重要な製品であるという認識に基づき、軽量化と安全確保のあらゆる要件に合致するソリューションをご提供しています。

車両のアンダーボディを構成するシャーシには、前後の車軸とカップリング、コントロールアーム、統合型カップリングなど、車体とパワートレインを連結し、車重を支えるためのシステム、フレームおよび関連部品が含まれます。これらの構造部品は、自動車の動力学、性能そして安全性の観点からきわめて重要であり、騒音や振動、操縦性、衝撃などに特に大きく影響します。

Gestamp社は2010年にEdscha社を買収して以来、製品ポートフォリオを拡大し、ヒンジやドアチェック、電気システム、電動駆動システムを含むさまざまな機能部品を生産しています。これらの部品は高度な機能を提供し、安全と快適のために重要な役割を担っています。

ドアヒンジ、ボンネットおよびトランクリッド、ドアチェック、ドア、ヒンジといった自動車のボンネットやサイドドア、後部ドア、トランクの開閉に必要な部品のほか、ペダルシステムやハンドブレーキなどの製品群、さらに、ドアの開閉を電動式や遠隔操作で行える駆動システムも生産しています。

Edscha社はさまざまな事業ユニット、ボディコンポーネント、駆動システム、ドライバー制御装置の領域において市場をリードする優れた実績を挙げています。

Gestampグループの一員であるLoire Gestamp社は、あらゆる種類の油圧プレス装置の設計・製造に携わっています。この分野における最先端のテクノロジーと幅広い経験を活かし、お客様に最高のサービスを保証します。また、製品をプロジェクト固有のニーズに適合させるなど、高い柔軟性も実現しています。

Loire Gestamp社は工作機械・工具類のホットスタンプ、コールドスタンプ、ハイドロフォーミングおよびトライアウトを主要な業務としています。

Loire Gestamp Press Hardening Video

私たちGestamp社は金型の開発・製造を自社で行う能力も備えており、設計から機械加工、組立、チューニング、試作、モニタリングまでのバリューチェーン全体をカバーします。

それによりコールド、ホットの両方のプレス工程の経験を社内に最大限に蓄積し、品質の最適化とコストの削減を達成しています。

Gestampの生産設備

私たちは常にお客様と共に歩み、お客様のニーズにお応えしてまいりました。

地方の小さなプレス会社からスタートし、ホットスタンピング業界のグローバル・リーダーへと成長しました。

現在は、さまざまな材料に対応する多彩な製造技術を幅広くご提供しています。プレス機や金型の自社製造から最終仕上げまで、バリューチェーン全体に及ぶ生産プロセスを確立しているほか、種々の成形加工技術や溶接・組立技術もカバーしています。

最新世代のホットプレス技術であるGes/Multistepは、一連のプレス工程を一括して実行することによって超高張力鋼板部品の製造を可能にします。この工程では、部品を複数のプレス加工工程に次々と素早く通過させながら急速かつ段階的に冷却します。この手法は部品に複雑な幾何形状を与えられると同時に、クラッシュ性能や軽量特性を向上させます。

ホットスタンプは、複雑な形状の部品を軽量化且つ効率的に成形する革新的な技術です。車体構造用の軽量化ソリューションの1つであり、同時に衝突性能と乗員安全性の向上に用いられます。

このプロセスは、鋼板を加熱し(約900度)、続いて特別に設計された金型で急速に冷却し、成形・硬化させる技術です。

私たちはホットスタンプ部品の世界最大級のサプライヤーです。当社のホットスタンプ生産体制は、独自の金型製造から生産ラインの構築までのバリューチェーン全体をカバーします。

コールドスタンプ(冷間成形)では、小型の強度部材から完全な車体側板までの広範な部品を製造できます。1,000トンを超える高加圧を用いたプレスが高強度材料の成形を可能にします。

使用する超高張力鋼板は車体構造の軽量化ソリューションの重要な要素の一つです。

衝突時の衝撃応答や車体の構造コンポーネントの軽量化に対する要求は日に日に高まり、高張力鋼板材の需要が増えています。

高張力鋼板・超高張力鋼板材料を用いた製造プロセスと社内での金型製造における実績が、当社の製品品質を保証いたします。

当社は数種類のロール成形法を使用して、自動による切断、穴抜き、分離、レーザー溶接を行っています。この幅広い加工能力により、材料の使用量を最小限に抑えています。

ハイドロフォーミングは、液体を充填しパイプ内部に高圧を加え成形する特殊な冷間成形法です。通常のプレス手法では困難あるいは不可能な凹みのある複雑な形状を成形することができます。

当社の車体工場では新技術を使って複雑な組立が可能です。抵抗溶接を使用し超高張力鋼板の部品とホットスタンプ部品を接合します。

当社の溶接設備は自動化されています。特に精密な作業には自動ロボットを活用し、コストを最大限に削減しつつ、最高品質の製品の組立を実現しています。

当社の生産プロセスでは至る所に特殊なレーザー溶接工程を採用しています。レーザー溶接技術は平面的な材料を継ぎ合わせるだけでなく、各種部品を一つに組み上げる際にも使用します。

レーザー溶接の利点は短時間で施工できること、そして熱作用による変形が最小限で済むことです。

パッチワークブランク技術を用いると、複数の板厚から構成される部品を同時成形できます。部位により厚さに違いができ、異なる機械的特性を持つプレス成形部品を得ることができます。

衝突安全性の向上と製品の軽量化、および構成部品数の削減を実現して競争力の強化をもたらします。

当社はこのパッチワーク技術とホットスタンプ技術の組み合わせにより、材料を有効利用した製品の設計・製造の最適化を行っています。

研究開発は私たちにイノベーションをもたらすために欠かせません。

私たちは最新の技術動向を探りながらイノベーションを通して軽量化、コスト、品質、安全性に対するご要望にお応えするためにより良い製品とサービスを提供することを目指しています。

世界13か所に展開しているR&Dセンターでは自動車業界に新たな価値をもたらすような技術を常に探求しています。さらに私たちは製品の初期設計から生産に至るまで自動車メーカーと密接に協力しながらともに開発を進めてまいります。

このような共同開発体制を敷くことで私たちは自動車メーカー様のボデー開発及び新技術の開発に大きく貢献することができます。

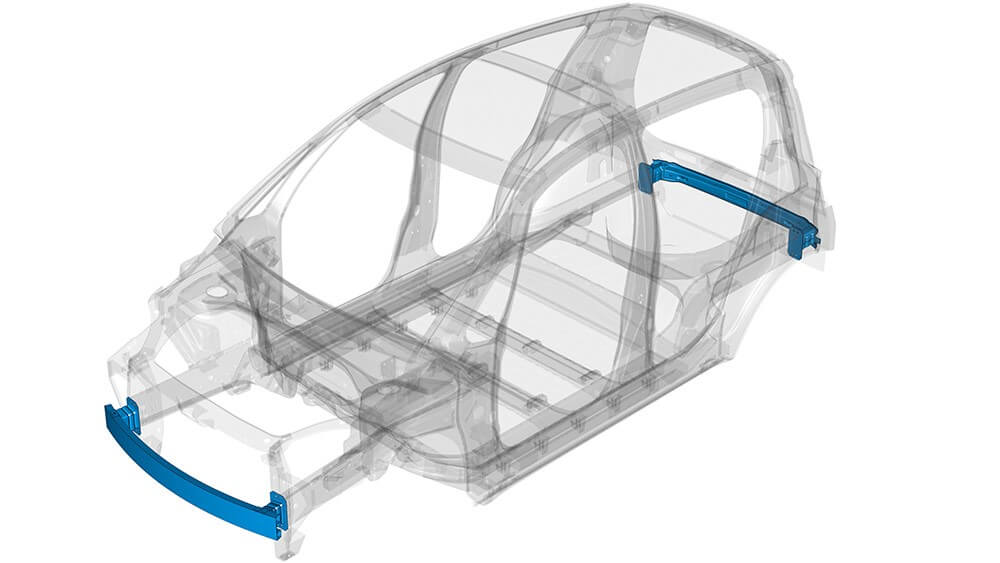

軽量化は私たちが特に力を注いでいる分野です。周知のとおり自動車業界において燃費効率の向上とCO2排出の抑制は自動車業界にとって大きな課題です。これらの課題に対応するためにホワイトボディおよびシャーシ構造の軽量化は重要な対策となります。

私たちは豊富なホットスタンプ技術の経験と新たに開発しているマルチマテリアル技術によって革新的な軽量化ソリューションを提供します。

より安全な車を作るため、私たちは乗員と歩行者双方の安全性の向上に繋がるアイデアを日々探求しています。

当社は衝突安全性能を向上するための先端技術であるホットスタンプ製品製造のパイオニアです。

当社の高張力鋼製品は車両の耐衝撃性を格段に向上させます。シャーシ、BIW両方に適用することでの衝突エネルギー吸収効率を向上させ、乗員をより安全に保護することが可能です。

さらに、機能部品部門ではパッシブセーフティ技術の研究開発に取り組んでおり、歩行者保護性能を向上するボンネットヒンジで成果を上げています。

車の快適性と操作感は運転者に注目される性能です。私たちは車体の騒音や振動を抑える部品の他に、トランクリッドの自動リフトアップ保持や安全なドア開放動作を制御する電動システムを開発しました。ユーザーが考慮する重要要素に含まれるものに、ドライバーの操作感、快適性そして動力学があります。

車をより快適に安心して使えるようにするために当社が開発したソリューションには、車両騒音や振動を低減するコンポーネントのほか、衝撃予防に役立つ各種のセンサーを利用してトランクリッドの自動リフトアップ保持や、安全なドア開放動作を保証する電動システムなどがあります。

私たちは常に最新の動向に対応できるように心がけています。近年高まりつつある電気自動車の市場投入に際しても直面する課題をチャンスに変える力があります。一例として私たちが提供する電気自動車のバッテリーボックスは衝突および環境保全性の法規要件を満たし、さらに優れた密閉性を提供することができます。

私たちのアルミニウム製バッテリーボックスは各種組立技術を駆使することで高い密閉性を実現しつつ、さらなる車体の軽量化を可能にします。